新聞動(dòng)態(tài)more>>

在銑削車削加工時(shí)產(chǎn)生振動(dòng)的應(yīng)對(duì)措施

切削振動(dòng)

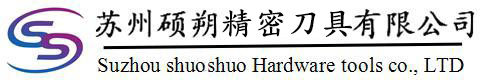

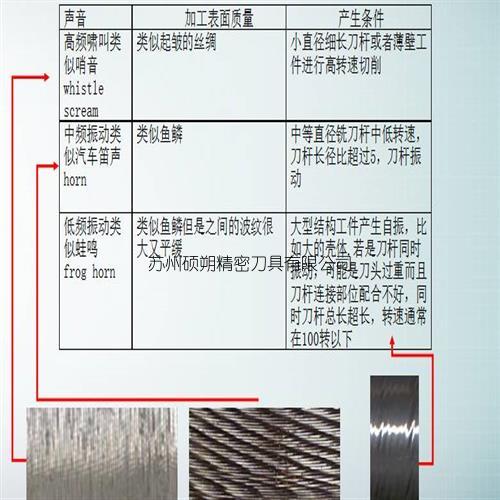

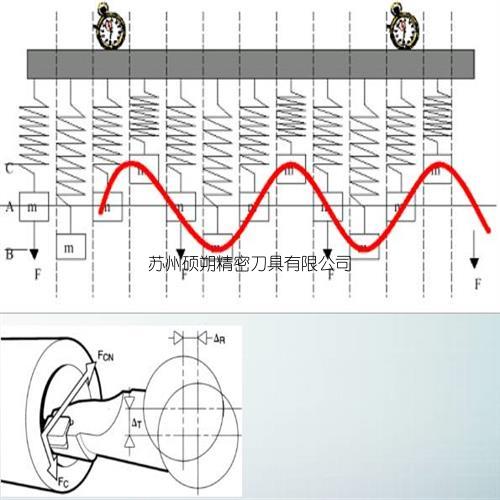

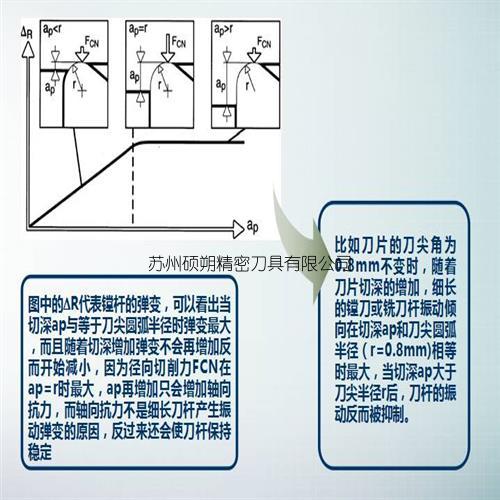

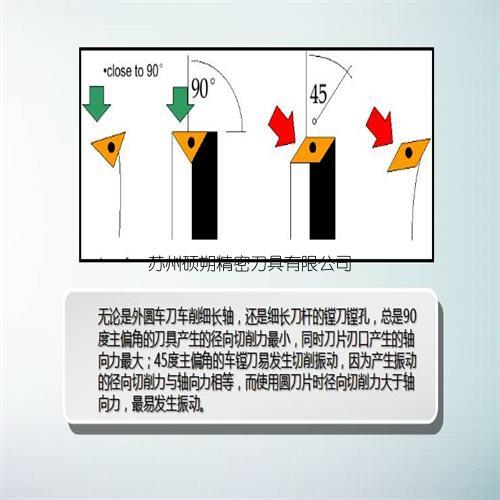

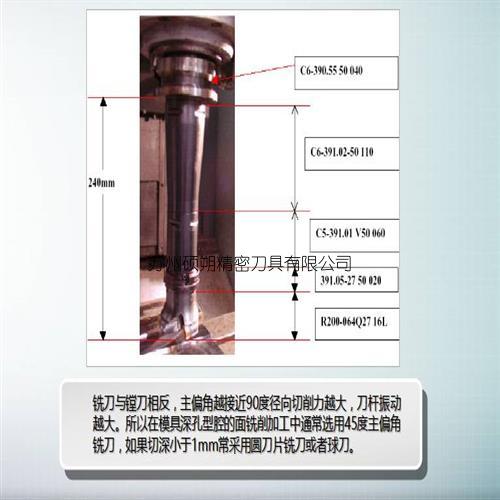

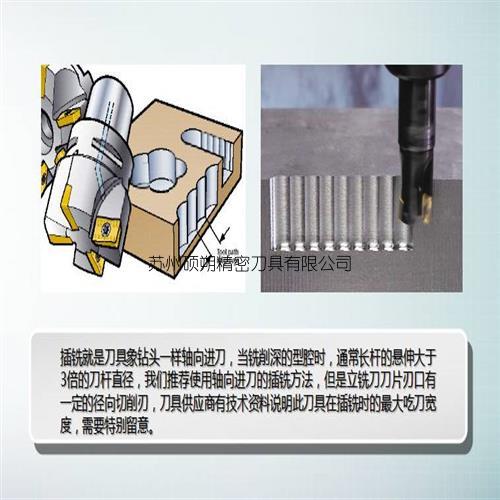

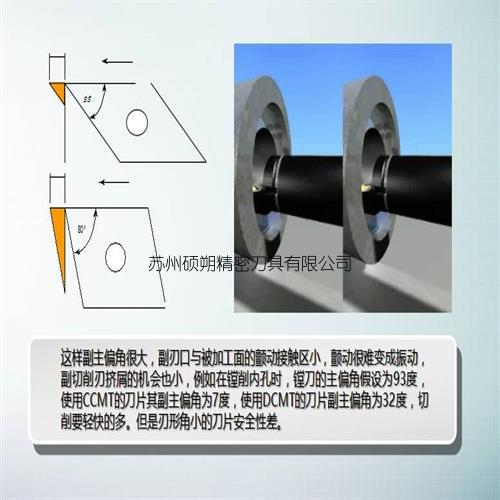

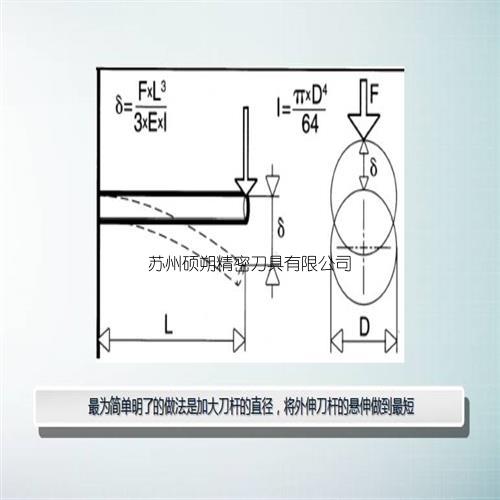

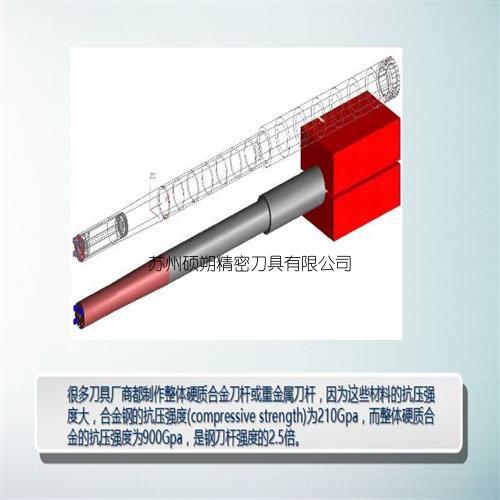

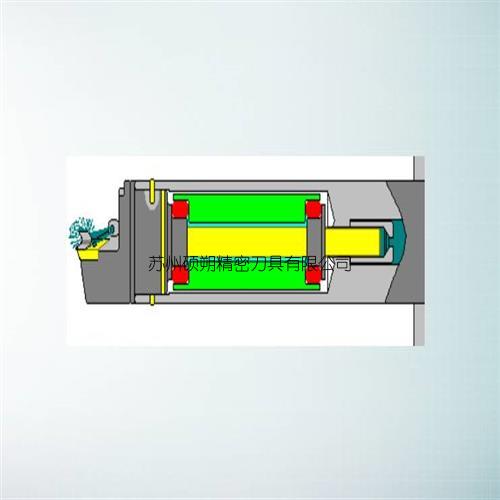

切削振動(dòng)通常發(fā)生在細(xì)長軸的車削、薄壁件的車削等 一、切削振動(dòng)的危害 金屬切削加工中產(chǎn)生的振動(dòng)是一種十分有害的現(xiàn)象。 1.影響零件的表面質(zhì)量 若加工中產(chǎn)生了振動(dòng),刀具與工件間將產(chǎn)生相對(duì)位移,會(huì)使加工表面產(chǎn)生振痕,嚴(yán)重影響零件的表面質(zhì)量和性能; 2.減少機(jī)床及刀具壽命 切削振動(dòng)時(shí),工藝系統(tǒng)將持續(xù)承受動(dòng)態(tài)交變載荷的作用,刀具極易磨損(甚至崩刃),機(jī)床連接特性受到破壞,嚴(yán)重時(shí)甚至使切削加工無法繼續(xù)進(jìn)行; 3.產(chǎn)生噪音危害操作者身體健康 振動(dòng)中產(chǎn)生的噪音還將危害操作者的身體健康。 為減小振動(dòng),有時(shí)不得不降低切削用量,使機(jī)床加工的生產(chǎn)效率降低。 因此,為保障這類機(jī)械加工設(shè)備的正常運(yùn)行,切削顫振的控制變得越來越重要。 二、切削振動(dòng)的分類 由此圖可知,切削發(fā)生振動(dòng)既可能與切削過程有關(guān),也與加工工藝的剛性等有關(guān); 三、切削振動(dòng)產(chǎn)生的原因 刀具在切削工件時(shí)發(fā)生振動(dòng)需要有下面三個(gè)條件同時(shí)存在: 第一是包括刀具在內(nèi)的工藝系統(tǒng)剛性不足導(dǎo)致其固有頻率低, 第二是切削產(chǎn)生了一個(gè)足夠大的外激力 第三是這個(gè)外激力的頻率與工藝系統(tǒng)的固有頻率相同隨即產(chǎn)生共振 四、如何消除切削振動(dòng) (一)解決思路 第一是減小切削力至最小, 第二是盡量增強(qiáng)刀具系統(tǒng)或者夾具與工件的靜態(tài)剛性; 第三則是在刀桿內(nèi)部再制造一個(gè)振動(dòng)去打亂外激切削力的振頻,從而消除刀具振動(dòng)。 最后注意減小刀具懸伸長度,加強(qiáng)刀體剛性,及時(shí)更換后刀面磨損嚴(yán)重的刀片,裝夾刀具時(shí)保證刀桿與工件垂直度,避免刀桿受力不均生產(chǎn)振動(dòng)或使用減振裝置。 (二)應(yīng)對(duì)之策 1.第一是減小切削力至最小 (1)使用鋒利的刀片來降低切削力 (2)切深一定時(shí)使用小的刀尖圓弧半徑 (3)對(duì)于細(xì)長刀桿的鏜刀和車削細(xì)長軸零件應(yīng)采用90度主偏角刀具 (4)對(duì)于細(xì)長桿的銑刀反而是圓刀片銑刀最有利于消振 (5)細(xì)長桿立銑刀銑削深型腔時(shí)常采用插銑方法 (6)面銑刀采用疏齒不等距銑刀來減小銑削振動(dòng) (7)內(nèi)孔鏜削時(shí)刀片刃形角越小越好 2.提高刀桿的靜態(tài)剛性(StaticToughness) 使用整體硬質(zhì)合金或重金屬刀桿提高刀桿的靜態(tài)剛性 3.提高刀具的動(dòng)態(tài)剛性—被動(dòng)阻尼避振刀桿 另外提高剛性從改善刀桿的夾持方式、銑削力方向與工件夾持力方向相同、好的刀柄或接口等。 而在生產(chǎn)振動(dòng)不明顯時(shí),可以通過調(diào)整參數(shù)來適當(dāng)調(diào)整,如:降低刀具或工件的轉(zhuǎn)速;減少切深或提高進(jìn)給量等。 相關(guān)刀具:復(fù)合成型銑刀 硬質(zhì)合金銑刀 可轉(zhuǎn)位刀具 焊接三面刃刀盤 合金鋸片銑刀 成型刀桿 三面刃銑刀

版權(quán)所有 ? 蘇州碩朔精密刀具有限公司 備案編號(hào):蘇ICP備13017392號(hào)

|